焦炭成为当今炼铁高炉不可或缺的“主菜”,并不像铁矿作为“主食”是“铁定”的别无选择,而是经历不断替代与尝试后的“绝配”。

01

“生生不熄(息)”的焦炉

古代中国人很早就会使用优质的煤替代木炭炼铁,推动了一次炼铁技术的进步,但直接用煤炼铁也存在一些天然缺点。因为煤在炼铁炉内燃烧时很容易开裂破碎,影响炉体的透气性;即使是优质的煤与木炭相比,含硫及其他有害杂质也相对较高,会影响生铁的质量。中国人随后受到用木材加工木炭的启发,把煤(炼焦煤)在不完全隔绝空气的条件下,利用煤自身的燃烧加热炼成焦炭,再用焦炭来炼铁,可以说是扬长避短,既保留了煤的长处,又避免了煤的缺点。

据史料记载,中国使用焦炭炼铁的历史至少可以追溯到明代,是世界最早使用焦炭炼铁的国家,但受当时经济发展水平的限制,炼焦生产一直采用手工作坊型的经营方式,真正推动焦炭大量产业化生产的,是名为亚伯拉罕·达比(Abraham Darby)的英国人。他于1709年成功地利用焦炭炼出了高质量生铁。随后他的焦炭炼铁技术迅速在欧洲和北美洲传播开,焦炭的需求开始大幅增加。炼焦炉如雨后春笋般出现,呈拱形的土焦炉大多连成片,建在山坡上,有时多达数百孔,远看酷似蜂窝,被形象地称作“蜂窝焦炉”,这是早期形成产业化生产的炼焦炉,所炼出来的焦炭就是已被逐步淘汰的 “土焦”。

早期的土焦炉构造简单,成本极低,容量小,周期长,燃烧效率低。随着炼焦技术的改进与提高,机械替代了人工填装与扒焦,焦炉容积也越来越大,还通过改变加热方式做到了完全隔绝空气干馏炼焦,先后出现了现今主要的两类大型焦炉:顶装式机械焦炉与捣固式机械焦炉,所生产的焦炭就是现在所谓的“机焦”,质量也有了本质性的提高。按照不同的质量指标要求,把机焦细分成特级焦炭、一级焦炭、准一级焦炭与二级焦炭。2011年4月,中国大连商品交易所上市的焦炭标准品就是准一级焦炭。

现代焦炉已是容积大、结构复杂的大型生产设备,炼焦周期也大幅缩短至二十几个小时,因此生产效率与早期的土焦炉相比早已是天壤之别,但与之相对应的是焦炉的建造工艺与成本也不可同日而语。现在新建一座现代焦炉一般需要近1年的时间,且投产后就只能“生生不熄(息)”。现代焦炉不能停熄,是因为焦炉主体结构的内部是用多种耐火砖砌成的墙体(一座中小规模的焦炉耐火砖使用量达到8000吨以上),耐火砖一旦升高到一定的温度后,就不能有明显的降温,否则会使焦炉墙体出现裂缝,无法使用,而更换耐火砖从一定程度上差不多相当于再次新建焦炉,产生成本较高。焦炉 “生生不熄(息)”的特性,当遇到焦炭需求明显下降或产量明显过剩时,想通过供给调节,以实现供需的再平衡,就很被动。

中国近代第一座炼焦炉于1919年在辽宁鞍山诞生,后在战火中曾遭破坏一度熄灭,新中国成立后修复重启,从此新中国炼焦产业的发展也开始“生生不熄(息)”。1957年起开始自己独立设计建造,至1970年中国炼焦炉的建造已达到较高水平。随着中国的改革开放,炼焦产业也进入一个快速发展期,到1991年中国的焦炭产量超过苏联,首次跃居全球第一位,并延续至今。焦炭生产不仅可以自给自足,中国甚至一度成为全球最大的焦炭出口国。

小贴士

现代焦炉建成投产后,一般能够连续生产(炉龄)25年左右,部分焦炉在操作与维护好的情况下可达30年以上。

02

自西向东,从北到南

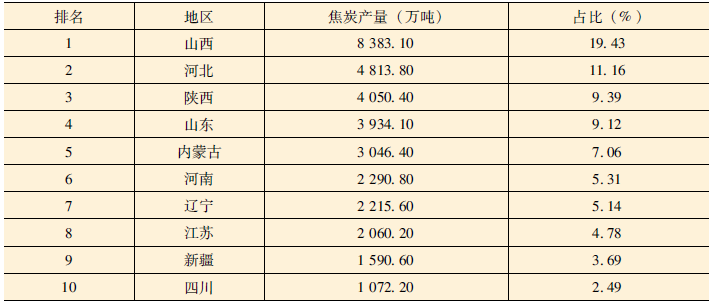

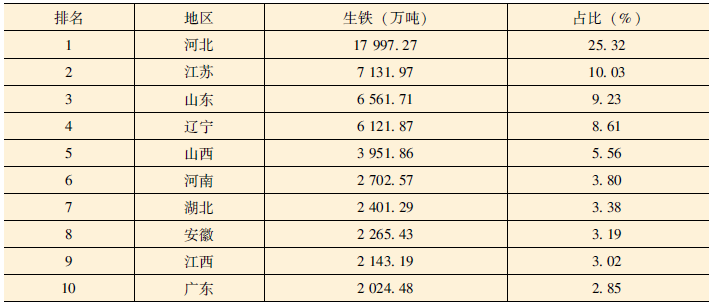

尽管中国的焦炭生产能够自给自足,但炼焦与炼铁产业的供需分布存在较大的区域性差异。2017年焦炭生产大省山西,占全国产量近20%,而炼铁量仅占全国产量的5%左右;陕西省焦炭产量占全国产量近10%,而炼铁量占比不足2%;炼铁最多的河北省,炼铁量占全国约25%,而焦炭产量占全国仅11%;炼铁大省江苏,炼铁量占全国约10%,而焦炭产量占全国不足5%。因此中国焦炭的贸易流向上就形成了“自西向东,从北到南”长距离流通的大格局(见下表)。

表 2017年中国焦炭生产排名前十位省份产量、占全国比重

资料来源:国家统计局

表 2017年中国生铁生产排名前十位省份产量、占全国比重

资料来源:国家统计局

焦炭“自西向东”主要是由主产地山西与陕西等地,以铁路为主、公路为辅,向河北及周边主要需求地运销;“从北到南” 是将山西与陕西及北方省份的焦炭,先通过铁路与公路运送到唐山、青岛、天津、日照与连云港等东部港口,再由水路转运至江浙沪及其他南方地区,或出口国外。

不管是自西向东,还是从北到南,运输距离都比较远,所以除了供需的主因外,运力与运费的变化也会对焦炭消费地的价格产生影响。2016年出现过的汽运量突然减少,就曾激起焦炭市场不小的波澜,导致焦炭消费地价格短期大幅上涨。2016年9月21日,为了保证公路交通运输安全,号称“史上最严治超”措施正式实施,交通部联合公安部等五部委上路从严执法,对驾驶货车超载30%上的记6分,最高罚款3万元。新规一出使得原本靠超载才能赚钱的汽运市场陷入困境,有很多车主选择了暂时停运。运量的突然下降,让消费地焦炭价格短期直接跳涨。同样因运输距离较远,北方冬季易出现连续冰冻雨雪的天气,也会对短期的供给产生影响,钢厂为了保证生产,往往会抬高价格鼓励运输。

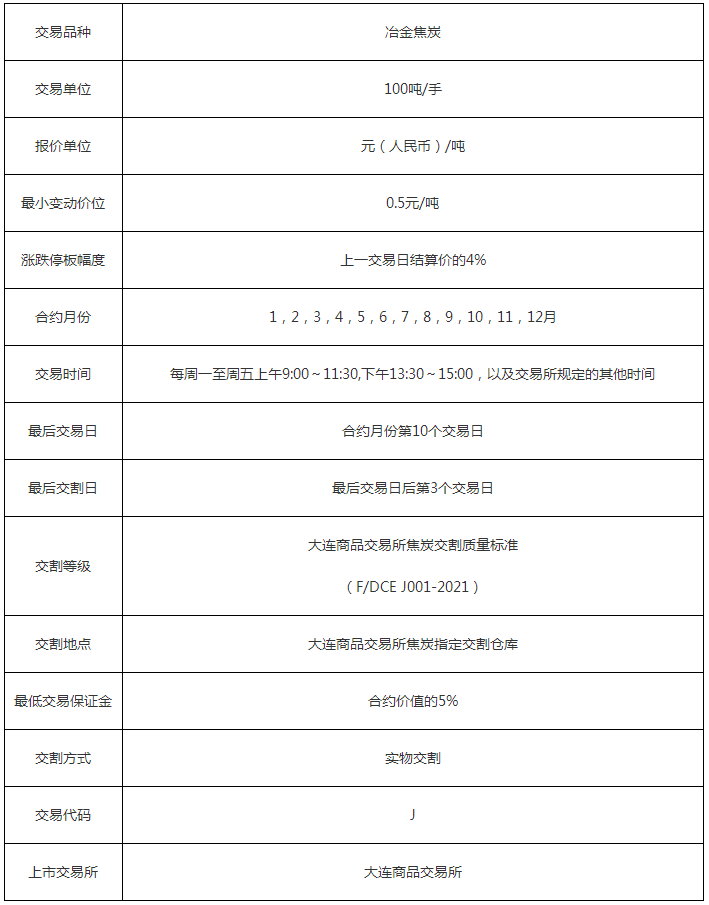

正是由于中国焦炭贸易流通的特点,东部的几个港口成为焦炭的主要贸易集散地,所以在2011年4月大连商品交易所推出焦炭期货交易时,所确定的现货交割地除了少数几个炼焦企业外,主要的交割地就为东部转运的青岛、天津、日照与连云港等几个港口(见下表)。

表 大连商品交易所焦炭期货合约

资料来源:大连商品交易所

小贴士

在焦炭陆路运输中,铁路适用于运距在500—1500公里的长距离运输,公路比较适合运距在500公里以内的运输。

03

腹背受压的独立焦化厂

独立焦化厂是相对钢厂自有的焦化厂而言,其存在的空间主要是弥补钢厂自有焦化厂生产能力的不足。大多数独立焦化厂都是随着中国钢铁行业的快速发展(1991—2008年)而诞生的。在目前全国焦化约6.5亿吨的总产能中,独立焦化厂占比达到2/3之多,相比欧美、日本钢厂基本配套自有焦化厂的产业结构,可以说是独具中国特色。

钢厂的焦化厂所生产的焦炭仅为了满足自有高炉炼铁的需求,其产出的焦炭一般不进入市场贸易流通,这样中国焦炭市场的贸易主体就是独立焦化厂与有采购需求的钢厂。由于独立焦化厂多为民营资本,规模小且分散,焦炭的单一竞争较大;此外,大部分独立焦化厂也没有炼焦煤自给能力,原料成本控制能力低,因此抵御市场风险的能力相对较差,一旦遇到市场波动,极易受到上游煤企与下游钢厂的腹背挤压,陷入困境。2009年上半年,受金融危机时国内与出口需求快速下降的影响,较多规模较小的独立焦化厂,熄炉停产,从此退出市场,“再无生还”。此后在2015—2016年由于中国宏观经济减速,需求下降,再加上国内环保要求加强,又出现了一次小规模独立焦化厂集中关停现象。从整个产业的角度看,两次独立焦化厂的集中退出,大大改善了焦炭产能相对钢厂需求过剩的格局。

独立焦化厂的腹背挤压还体现在资金层面上。焦化厂在向炼焦煤生产企业采购原料时一般需要先付款后拿货,而把焦炭销售给钢厂时一般是先供货后结款,回款周期较长,也存在很大的价格波动风险。从价格波动与避险需求的角度看,中国独立焦化厂特有的市场结构与所面临的市场风险,也正是中国能够成功开展焦炭期货交易的立足之本。2011年4月,焦炭期货在大连商品交易所成功上市后,为焦化厂、钢厂和贸易商均提供了很好的、新的避险工具。

小贴士

旭阳集团是目前全球最大的独立焦化厂,其焦炭年产达1000万吨以上,约占全国焦炭有效总产能的15%。

04

焦化厂的“三大宝贝”

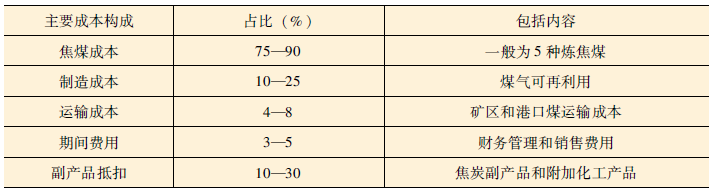

焦炉煤气、煤焦油、粗苯现在已成为焦化厂的“三大宝贝”。这三大宝贝来自炼焦煤在隔绝空气高温加热、达到熔融状态时裂解所产生的焦化副产品。其中可回收利用且价值较高的就是焦炉煤气、煤焦油、粗苯。一般每生产出1吨焦炭需要1.32—1.45吨的炼焦煤,同时可产出400立方米左右的焦炉煤气、大约46千克的煤焦油及12.5千克上下的粗苯,焦炭副产品及附加化工产品对生产成本的抵扣达到10%—30%(见下表)。

表 焦炭生产主要成本构成

资料来源:恒泰期货,恒泰盈沃

在早期焦炭市场供需结构较好、生产利润可观时,很多中小规模的焦化厂对副产品回收利用的投入动力不足,大部分被“视而不见,放任自流”。所产生的焦炉煤气,除不到一半被用于自身加热炼焦外,其余的大多被点了“天灯”,排向空中,其他副产品则“悄无声息”地直接排放,不仅造成了浪费,还严重污染了环境。

后来随着焦化厂生存条件的每况愈下,焦化副产品才被“关怀备至”,成为贴补生产利润的重要来源,所以目前绝大部分焦化厂都已具备对副产品回收的能力,对副产品附加利用的产业链也在不断延伸。这是焦化厂,特别是独立焦化厂,在延长上下游产业链都不占优势的困境下,通过延伸自身的附加产品线来改善生存条件的重要选择。焦化副产品也成为估算生产利润的重要组成。

小贴士

烟尘也是炼焦炉生产时的主要污染,在装煤、推焦及熄焦时,吨焦产生的烟尘量会达1公斤以上。按此推算,一个日产焦炭万吨的焦化厂,每天会产生10吨多的烟尘,如果任其排放,会对当地环境造成严重危害。